新型的熔融石英砂加工工艺在不断提高生产效率和产品质量方面取得了显著进展。以下是对该工艺的详细介绍:

一、原料选择与预处理

- 原料选择:

- 精选SiO₂含量高、杂质少的优质石英矿石作为原料,这是确保熔融石英砂高品质的基础。

- 预处理:

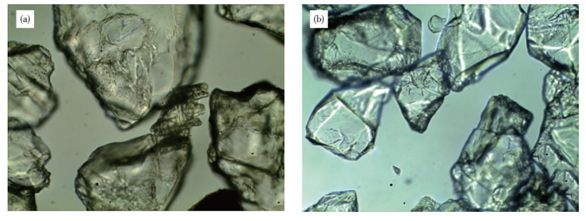

- 通过破碎、筛分、清洗等工序,去除矿石中的泥土、大块物料及杂质,确保原料的纯净度和粒度均匀性。这些步骤有助于减少后续生产过程中的杂质含量,提高产品的纯度和一致性。

二、高温熔融

- 加热设备:

- 采用先进的电炉或石墨棒加热炉等设备进行高温加热。这些设备具有精确的温度控制系统,能够确保石英砂在高温下均匀熔融,同时避免过度挥发或结构破坏。

- 气氛控制:

- 在熔融过程中,需要精确控制炉内的气氛,以防止石英砂与空气中的氧气发生反应,生成不必要的氧化物。通常采用惰性气体(如氮气、氩气)进行气氛保护。

- 熔融温度与时间:

- 熔融温度通常超过1700℃,并需要持续一段时间以确保石英砂完全熔融。熔融时间的控制对产品的结晶结构和性能具有重要影响。

三、冷却固化与成型

- 冷却方式:

- 熔融后的石英液体经过快速冷却固化,形成固态熔融石英砂。冷却速度的控制对产品的结晶结构和性能至关重要。采用先进的冷却设备和技术,可以确保产品具有优异的物理和化学性能。

- 成型技术:

- 采用先进的成型设备和技术,如压制成型、拉制成型等,生产出粒度均匀、形状规则、表面光滑的熔融石英砂产品。这些产品具有更高的附加值和更广泛的应用领域。

四、后处理与质量控制

- 后处理:

- 包括清洗、干燥、筛分等步骤,旨在去除产品表面的杂质和粉尘,提高产品的纯净度和一致性。这些步骤对于确保产品的最终质量至关重要。

- 质量控制:

- 建立完善的质量控制体系,对产品的各项性能指标进行严格检测。包括化学成分、粒度分布、熔点、吸湿率等指标的检测,以确保产品符合相关标准和客户要求。

五、新型加工技术

- 间歇进料技术:

- 采用间歇进料技术,使原料多次小剂量地添加到熔炉中,有助于熔炼更加充分,设备运行更加稳定。这种技术可以减少熔炼过程中的温度波动和杂质含量,提高产品的纯度和一致性。

- 高效保温技术:

- 采用高效的保温材料和技术,减少熔炉的热损失,提高能源利用效率。例如,使用新型耐高温隔热保温涂料材料,可以在不增加太多厚度的情况下,显著提高熔炉的保温效果。

- 自动化控制技术:

引入自动化控制技术,对熔炉的温度、气氛、熔融时间等参数进行精确控制。通过实时监控和反馈调节,确保生产过程的稳定性和产品质量的可靠性。

综上所述,新型的熔融石英砂加工工艺在原料选择与预处理、高温熔融、冷却固化与成型、后处理与质量控制以及新型加工技术等方面都取得了显著进展。这些技术的应用不仅提高了生产效率和产品质量,还推动了熔融石英砂行业的持续发展。

联系我们

河南首泰环保设备有限公司

销售热线:15238089993

13523004403

售后服务:13623861593

邮箱:chn_shoutai@126.com

地址:河南省焦作市武陟县武陟工业园区