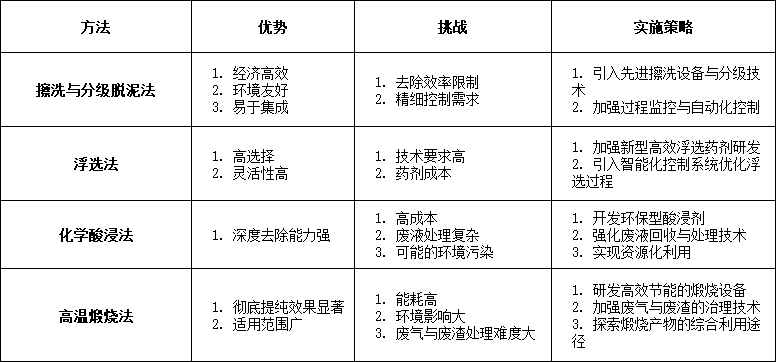

在针对高纯石英砂提纯过程中,针对铝杂质的去除工艺进行综合对比分析时,进一步细化每个方法的优势、挑战及其实施策略,以便更全面地理解每种方法在实际应用中的表现。

请注意,这个表格是对每种方法的关键优势、挑战和实施策略的简要概述。在实际应用中,每种方法的具体实施细节可能会根据原料特性、生产目标及经济条件等因素有所不同。

1. 擦洗与分级脱泥法

优势:

- 成本低廉:作为初步提纯步骤,该方法无需复杂设备和大量化学试剂,大大降低了生产成本。

- 环保友好:由于不涉及化学处理,废水和废渣的产生量相对较少,对环境影响小。

- 操作简便:机械擦洗和分级脱泥技术相对成熟,操作简便,易于在生产线中集成。

挑战:

- 去除深度有限:主要作用于石英砂表面,对于深入内部的铝杂质去除效果不佳。

- 细粒杂质残留:分级脱泥可能无法完全去除所有细粒粘土矿物,影响最终产品的纯度。

实施策略:

- 优化擦洗设备参数,如擦洗时间、转速和介质类型,以提高去除效率。

- 引入更高效的分级设备,如高频振动筛或气流分级机,以减少细粒杂质的残留。

2. 浮选法

优势:

- 针对性强:能够针对物理性质差异较大的矿物进行有效分离,特别适用于长石、云母等含铝矿物的去除。

- 灵活性高:浮选工艺可根据矿物性质调整药剂种类和用量,以适应不同原料的处理需求。

挑战:

- 操作复杂:需要专业的浮选设备和操作技术,对操作人员要求较高。

- 成本适中但可变:药剂成本虽不高,但优化浮选条件以提高回收率和纯度可能会增加成本。

实施策略:

- 加强浮选药剂的研发,开发高效、低成本的浮选剂。

- 优化浮选流程,如采用多级浮选或联合浮选工艺,以提高去除效率和纯度。

3. 酸浸法

优势:

- 效果显著:对于深入石英砂内部的铝杂质,特别是以类质同象形式存在的铝,酸浸法具有显著的去除效果。

- 纯度高:经过酸浸处理后的石英砂纯度可大幅提高,满足高端应用需求。

挑战:

- 成本高:酸液消耗大,废液处理成本高,且对设备材质要求高。

- 环境压力大:废液处理不当可能对环境造成污染。

实施策略:

- 研发环保型酸浸剂,减少废液产生量和处理难度。

- 引入先进的废液处理技术,如膜分离、蒸发结晶等,以实现废液的资源化利用。

- 加强设备防腐处理,选用耐酸材料以减少设备腐蚀和更换成本。

4. 高温煅烧法

优势:

- 彻底去除:高温煅烧能够彻底分解长石等含铝矿物,显著降低石英砂中的铝含量。

- 适用范围广:对于某些特殊类型的石英砂,高温煅烧可能是唯一有效的提纯方法。

挑战:

- 成本高昂:高能耗、高设备成本以及可能的废气处理费用使得该方法成本极高。

- 环境影响大:高温煅烧可能产生大量废气和废渣,对环境造成较大压力。

实施策略:

- 研发更高效的煅烧设备和技术,降低能耗和废气产生量。

- 加强废气处理技术研发,如采用催化燃烧、吸收塔等技术减少废气排放。

- 探索煅烧产物的综合利用途径,如将废渣用于建筑材料等领域,实现资源循环利用。

综上所述,不同提纯方法各有千秋,选择时需根据石英砂的实际情况、生产需求以及成本效益等多方面因素进行综合考虑。在实际应用中,往往需要结合多种方法形成综合处理工艺以达到最佳的提纯效果和经济效益。

联系我们

河南首泰环保设备有限公司

销售热线:15238089993

13523004403

售后服务:13623861593

邮箱:shoutai001@shoutaihuanbao.com

地址:河南省焦作市武陟县武陟工业园区